Nấu luyện

Trong luyện kim, nấu luyện là quá trình sử dụng nhiệt và tác nhân khử đối với quặng nhằm chiết tách một kim loại. Nó là một dạng của luyện kim khai khoáng và được sử dụng để chiết tách nhiều kim loại từ các loại quặng của chúng, bao gồm bạc, đồng, chì, kẽm, sắt và nhiều kim loại thường khác. Nấu luyện sử dụng nhiệt và tác nhân khử để phân hủy quặng nhằm thu hồi kim loại và thoát ra các nguyên tố khác dưới dạng khí hay xỉ. Tác nhân khử thông thường là một nguồn chứa cacbon, như than cốc hay than củi.[1]

Cacbon (hay cacbon monoxit sinh ra từ nó) loại bỏ oxy từ quặng và để lại kim loại. Như thế, cacbon bị oxy hóa theo hai bước, trong đó bước đầu tiên tạo ra cacbon monoxit và bước kế tiếp là cacbon dioxide. Do phần lớn các loại quặng lẫn nhiều tạp chất nên thông thường người ta cần sử dụng chất trợ chảy (còn gọi là chất trợ dung), như đá vôi hay silica, để loại bỏ đá mạch đi kèm dưới dạng xỉ luyện kim.

Các nhà máy điện phân nhôm nói chung cũng thường được nói tới như là nhà máy nấu luyện nhôm.

Các quy trình[sửa | sửa mã nguồn]

Nấu luyện không chỉ đơn thuần là nấu chảy kim loại từ quặng chứa nó. Phần lớn các loại quặng là các hợp chất hóa học của kim loại và các nguyên tố khác, như oxy (dưới dạng oxit), lưu huỳnh (dưới dạng sulfide), cacbon và oxy (dưới dạng cacbonat) v.v... Để chiết tách kim loại, người ta phải cho các hợp chất này trải qua các phản ứng hóa học. Vì thế nấu luyện còn bao gồm việc sử dụng các tác nhân khử phù hợp để chúng kết hợp với các thành phần oxy hóa và giải phóng kim loại.

Nung kết[sửa | sửa mã nguồn]

Trong trường hợp của các cacbonat và sulfide, một quy trình gọi là "nung kết" đẩy cacbon hay sulfur không mong muốn ra ngoài và để lại oxit là chất có thể được khử trực tiếp. Nung kết thường được thực hiện trong môi trường oxy hóa. Một số ví dụ thực tế:

- Malachit, một loại quặng đồng phổ biến, chủ yếu chứa khoáng vật đồng cacbonat hydroxide Cu2(CO3)(OH)2.[2] Khoáng vật này trải qua phân hủy nhiệt thành 2CuO, CO2 và H2O[3] trong vài công đoạn trong khoảng nhiệt độ từ 250 °C đến 350 °C. Cacbon dioxide và hơi nước bị đẩy ra ngoài khí quyển, để lại đồng(II) oxit là chất có thể khử trực tiếp thành đồng như được mô tả trong đoạn khử dưới đây.

- Galena, khoáng vật phổ biến nhất của chì, chủ yếu chứa chì sulfide (PbS). Sulfide này được oxy hóa thành chì sulfit (PbSO3), và chì sulfit bị phân hủy nhiệt thành chì oxit và khí sulfur dioxide (PbO và SO2). Sulfur dioxide bị đẩy ra ngoài (tương tự như cacbon dioxide trong ví dụ trên), còn chì oxit được khử như dưới đây.

Khử[sửa | sửa mã nguồn]

Khử là bước cao nhiệt kế tiếp trong nấu luyện, trong đó oxit được khử thành kim loại (tức là kim loại được hoàn nguyên). Môi trường khử (thường là cacbon monoxit do sự cháy không hoàn toàn của cacbon dưới dạng như than cốc, than củi, chất hoàn nguyên gốc than trong lò thiếu khí) đẩy các nguyên tử oxy cuối cùng ra khỏi kim loại thô. Nhiệt độ yêu cầu dao động trong phạm vi lớn, kể cả theo giới hạn tuyệt đối cũng như xét theo quan điểm về điểm nóng chảy của kim loại thường. Ví dụ:

- Sắt oxit trở thành sắt kim loại ở khoảng 1250 °C (2282 °F hay 1523 K), khoảng 300 độ thấp hơn điểm nóng chảy của sắt là 1538 °C (2800 °F hay 1811 K).

- Thủy ngân oxit trở thành thủy ngân dạng hơi ở khoảng 550 °C (1022 °F hay 823 K), khoảng 600 độ cao hơn điểm nóng chảy của thủy ngân là -38 °C (-36 °F hay 235 K).

Chất trợ chảy và xỉ luyện kim còn có thể có một tác dụng khác sau khi bước khử hoàn thành là tạo ra một lớp che phủ nóng chảy trên bề mặt kim loại tinh khiết, ngăn không cho nó tiếp xúc với oxy trong không khí khi còn rất nóng và dễ bị oxy hóa. Điều này ngăn ngừa sự hình thành các tạp chất không mong muốn trong kim loại.

Trợ chảy[sửa | sửa mã nguồn]

Người ta sử dụng các chất trợ chảy (hay trợ dung) trong nấu luyện để đạt được một số mục đích, chủ yếu là thúc đẩy các phản ứng mong muốn và liên kết hóa học với các tạp chất không mong muốn hay các sản phẩm phản ứng. Calci oxit, dưới dạng vôi, thường được sử dụng cho mục đích này, do nó có thể phản ứng với cacbon dioxide và sulfur dioxide sinh ra trong quá trình nung và nấu luyện để đẩy chúng ra khỏi môi trường hoạt động.

Lịch sử[sửa | sửa mã nguồn]

Trong số 7 kim loại được biết đến thời cổ xưa chỉ có vàng là hay xuất hiện dưới dạng vàng tự sinh trong môi trường tự nhiên. Các kim loại khác – bao gồm đồng, chì, bạc, thiếc, sắt và thủy ngân – chủ yếu xuất hiện dưới dạng khoáng vật, mặc dù đôi khi người ta cũng bắt gặp đồng tự sinh với số lượng đáng kể về mặt thương mại. Các khoáng vật này chủ yếu là cacbonat, sulfide hay oxit của kim loại, pha trộn với các thành phần khác như silica và alumina. Nung kết các khoáng vật cacbonat và sulfide trong không khí chuyển chúng thành các oxit. Đến lượt mình, các oxit này được nấu luyện để trở thành kim loại. Cacbon monoxit từng và đang là tác nhân khử được lựa chọn trong nấu luyện. Nó dễ dàng được tạo ra trong quá trình đốt cháy không hoàn toàn các vật liệu chứa cacbon, và ở dạng khí thì nó rất dễ dàng thẩm thấu và tiếp xúc với quặng.

Tại Cựu Thế giới, con người đã học được cách nấu luyện kim loại từ thời tiền sử, trên 8.000 năm trước. Sự phát hiện và sử dụng các kim loại "có ích" — ban đầu là đồng và đồng thanh, sau đó vài thiên niên kỷ là sắt — có ảnh hưởng sâu rộng tới xã hội loài người. Ảnh hưởng lan tỏa rộng đến mức mà các học giả theo truyền thống thường phân chia lịch sử cổ đại ra thành thời đại đồ đá, thời đại đồ đồng và thời đại đồ sắt.

Tại châu Mỹ, các nền văn minh tiền Inca ở miền trung dãy Andes tại Peru đã làm chủ kỹ thuật nấu luyện đồng và bạc ít nhất là vào thế kỷ 10, khoảng 600 năm trước khi những người châu Âu đầu tiên đặt chân tới đây, trong khi họ chưa bao giờ làm chủ được kỹ thuật nấu luyện các kim loại như sắt để sử dụng làm vũ khí.[4]

Thiếc và chì[sửa | sửa mã nguồn]

Tại Cựu Thế giới, các kim loại đầu tiên được nấu luyện có lẽ là chì và thiếc. Các hạt chì đúc sớm nhất đã biết được tìm thấy tại di chỉ Çatal Höyük ở Anatolia (Thổ Nhĩ Kỳ) có niên đại khoảng 6500-7000 TCN, nhưng kim loại này có thể đã được biết đến sớm hơn.[5]

Do sự phát hiện xảy ra vài thiên niên kỷ trước sự phát minh ra chữ viết nên không có ghi chép nào về việc nó được tạo ra như thế nào. Tuy nhiên, thiếc và chì có thể nấu luyện bằng cách đưa quặng vào trong lửa đốt từ củi, nên khả năng phát hiện ra chúng có thể chỉ là ngẫu nhiên.

Chì là một kim loại phổ biến, nhưng sự phát hiện ra nó tương đối ít ảnh hưởng tới thế giới cổ đại. Nó quá mềm để phục vụ cho các yếu tố kết cấu hay vũ khí, mặc dù tỷ trọng riêng tương đối cao (khoảng 11,34 g/cm³ ở nhiệt độ phòng) của nó so với các kim loại khác làm cho nó trở thành lý tưởng để làm đạn trong vũ khí kiểu dây quăng đá. Tuy nhiên, do rất dễ đúc và định hình nên trong thế giới cổ đại tại Hy Lạp và La Mã người ta sử dụng nó rộng khắp để làm ống dẫn và vật đựng nước. Người ta cũng sử dụng nó như là một loại vữa trong các công trình xây dựng bằng đá.

Thiếc ít phổ biến hơn chì, chỉ hơi cứng hơn chì một chút và cũng ít ảnh hưởng hơn tới thế giới cổ đại.

Đồng và đồng thanh[sửa | sửa mã nguồn]

Sau chì và thiếc, kim loại kế tiếp được nấu luyện có lẽ là đồng. Việc phát hiện ra đồng như thế nào là vấn đề gây tranh cãi. Lửa đốt từ củi thấp hơn nhiệt độ cần thiết để luyện đồng khoảng 200 °C, vì thế một số tác giả đề xuất rằng nấu luyện đồng đầu tiên có thể đã diễn ra trong các lò bằng gốm đất. Sự phát triển của nấu luyện đồng trong khu vực Andes, điều mà người ta cho rằng đã diễn ra độc lập với nấu luyện đồng tại Cựu Thế giới, có thể đã xảy ra theo cùng cách thức này.[4] Chứng cứ sớm nhất đã biết về nấu luyện đồng có niên đại khoảng 5000 TCN tới 5500 TCN được tìm thấy tại Pločnik và Belovode ở Serbia.[6][7] Một đầu chùy tìm thấy ở Can Hasan, Thổ Nhĩ Kỳ có niên đại tới 5000 TCN, từng được cho là chứng cứ cổ nhất về nấu luyện đồng thì hiện nay được người ta cho là rèn từ đồng tự nhiên.[8]

Kết hợp đồng với thiếc và/hoặc asen với các tỷ lệ phù hợp tạo ra đồng thanh, một hợp kim có độ cứng lớn hơn đáng kể so với đồng. Đồng asen đầu tiên có niên đại tới khoảng 4200 TCN được tìm thấy ở Tepe Yahya, Iran.[9] Các hợp kim đồng của người Inca cũng thuộc loại này. Asen là tạp chất thường gặp trong quặng đồng, vì thế sự phát hiện này cũng có thể chỉ là ngẫu nhiên.

Các loại đồng thanh từ đồng và thiếc cứng hơn và bền hơn, được phát triển ít nhất từ khoảng thiên niên kỷ III TCN, cũng được tìm thấy tại Iran.[10][11]

Người ta vẫn chưa rõ người cổ đại đã học được cách làm ra đồng thanh từ đồng và thiếc như thế nào. Đồ vật đồng thiếc đầu tiên có lẽ chỉ là sự ngẫu nhiên may mắn từ các loại quặng đồng lẫn tạp chất thiếc. Tuy nhiên, vào đầu thiên niên kỷ II TCN[12][13] thì con người đã khai thác thiếc để phục vụ cho mục đích sản xuất đồng thanh—và điều này là đáng ngạc nhiên do thiếc là kim loại khá hiếm gặp, ngay cả loại quặng giàu cassiterit cũng chỉ chứa khoảng 5% thiếc. Bên cạnh đó, cũng phải có các kỹ năng đặc biệt (hay công cụ đặc biệt) để tìm nó và định vị các mạch quặng giàu thiếc.

Sự phát hiện ra đồng và sản xuất đồng thiếc có ảnh hưởng đáng kể tới lịch sử Cựu Thế giới. Các kim loại và hợp kim này đủ cứng để làm cho các loại vũ khí nặng hơn, mạnh hơn và bền hơn trước các hư hại do va chạm so với các loại vũ khí làm từ gỗ, xương hay đá. Trong vài thiên niên kỷ, đồng thiếc là vật liệu được lựa chọn để chế tạo các loại vũ khí như kiếm, dao găm, rìu chiến, mũi giáo và đầu mũi tên, cũng như các loại trang bị bảo vệ như khiên, mũ trụ, giáp che ống chân và các loại giáp che thân khác. Đồng thiếc cũng hất cẳng đá, gỗ, các vật liệu hữu cơ khác để làm các công cụ và dụng cụ gia đình—như đục, cưa, búa, đinh, kéo xén, dao, kim khâu và ghim, bình, xoong nồi, vạc, gương v.v… Thiếc và đồng cũng góp phần vào việc thiết lập các mạng lưới thương mại trải rộng khắp châu Á và châu Âu.

Nấu luyện sắt[sửa | sửa mã nguồn]

Thời kỳ đầu[sửa | sửa mã nguồn]

Chứng cứ sớm nhất về sản xuất sắt là một lượng nhỏ mảnh sắt với các tỷ lệ cacbon pha trộn thích hợp được tìm thấy trong các tầng thuộc Tiền-Hittite ở di chỉ Kaman-Kalehöyük, Thổ Nhĩ Kỳ có niên đại khoảng 2200–2000 TCN.[14] Souckova-Siegolová (2001) chỉ ra rằng các đồ dùng bằng sắt được làm tại Trung Anatolia với số lượng rất ít vào khoảng 1800 TCN và được giới tinh hoa sử dụng chứ không phải thường dân trong thời kỳ Tân đế quốc Hittite (∼1400–1200 TCN).[15]

Các nhà khảo cổ học cũng tìm thấy các biểu lộ của việc rèn sắt ở Ai Cập cổ đại, vào khoảng thời gian từ Thời kỳ Chuyển tiếp thứ Ba của Ai Cập tới Vương triều thứ 23 (khoảng 1100–750 TCN). Tuy nhiên, họ không tìm thấy bất kỳ chứng cứ nào của việc nấu luyện quặng sắt trong thời kỳ tiền hiện đại. Ngoài ra, những mẫu vật thép cacbon rất sớm được sản xuất vào khoảng 2000 năm trước (khoảng thế kỷ I) ở tây bắc Tanzania, dựa theo các nguyên tắc gia nhiệt trước khá phức tạp. Các phát hiện này là đáng kể đối với lịch sử ngành luyện kim.[16]

Các quy trình sớm nhất tại châu Âu và châu Phi bao gồm nấu luyện quặng sắt trong lò thỏi đúc, trong đó nhiệt độ được duy trì đủ thấp để sắt không bị nóng chảy. Nó sản xuất ra một khối xốp gồm sắt lẫn xỉ gọi là sắt xốp, sản phẩm này sau đó được kết đặc bằng đập búa (rèn) để sản xuất sắt rèn. Chứng cứ sớm nhất đã biết về nấu luyện sắt bằng lò thỏi đúc được tìm thấy tại Tell Hammeh, Jordan có niên đại khoảng 930 TCN.[17][18]

Muộn hơn[sửa | sửa mã nguồn]

Từ thời Trung cổ, quy trình khử gián tiếp bắt đầu thay thế quy trình khử trực tiếp trong các lò thỏi đúc. Quy trình khử gián tiếp này sử dụng lò cao để sản xuất gang luyện thép, sau đó gang được gia công tiếp thành sắt dải (sắt thanh) có thể rèn. Các quy trình cho giai đoạn thứ hai bao gồm tinh chế trong lò rèn tinh luyện và từ Cách mạng Công nghiệp là lò luyện puddling (khuấy luyện). Cả hai quy trình này đều đã lỗi thời và hiện nay người ta ít sản xuất sắt rèn. Thay vì thế, thép vừa cacbon được sản xuất từ lò chuyển Bessemer hay bằng các phương thức khác, bao gồm cả các quy trình khử nấu luyện như quy trình Corex.

Kim loại thường[sửa | sửa mã nguồn]

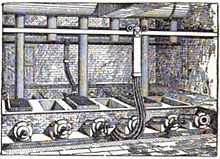

Quặng của các kim loại thường nói chung thường là quặng sulfide. Ngoại trừ nhôm thì đồng là kim loại thường được sản xuất nhiều nhất hiện nay trong số các kim loại màu, với sản lượng khoảng trên 22 triệu tấn (ICSG, 2018). Trong những thế kỷ gần đây, các lò phản xạ được sử dụng để giữ cho liệu nạp đầu vào được nấu luyện tách biệt với nhiên liệu. Theo truyền thống, chúng được sử dụng cho bước đầu tiên của nấu luyện: tạo thành hai loại chất lỏng, một là xỉ oxit chứa phần lớn các tạp chất, và hai là sten sulfide chứa sulfide kim loại có giá trị lẫn một ít tạp chất. Các lò "phản xạ" này ngày nay nói chung dài khoảng 40 m, cao 3 m và rộng 10 m. Nhiên liệu được đốt cháy ở một đầu để nung chảy tinh quặng sulfide khô (thường là sau khi nung kết một phần) được nạp vào từ các lỗ trên mái lò. Xỉ nhẹ sẽ nổi lên trên sten nặng hơn và định kỳ được tháo ra để loại bỏ hay tái chế. Sten sulfide sau đó được chuyển sang lò chuyển. Chi tiết chính xác của quy trình thay đổi theo từng lò, phụ thuộc vào khoáng vật học của thân quặng.

Các lò phản xạ tạo ra xỉ chứa rất ít đồng nhưng lại tương đối kém hiệu quả về mặt năng lượng và khí thải ra có nồng độ sulfur dioxide thấp nên khó thu hồi nhưng lại là khí nguy hại cho môi trường. Điều này đã dẫn tới sự ra đời của thế hệ mới các công nghệ nấu luyện đồng để thay thế các lò phản xạ.[20] Các lò gần đây hơn khai thác nấu luyện bể (bath smelting), nấu luyện mũi phun tia từ đỉnh (top-jetting lance smelting), lò nấu luyện lửa (flash smelting) và lò cao (BF). Một số ví dụ về các lò nấu luyện bể bao gồm lò Noranda, lò Isasmelt, lò phản ứng Teniente, lò nấu luyện Vunyukov và công nghệ SKS (công nghệ Thủy Khẩu Sơn). Các lò mũi phun tia từ đỉnh bao gồm lò phản ứng nấu luyện Mitsubishi. Các lò nấu luyện lửa bao gồm lò nấu luyện lửa Outokumpu, lò nấu luyện lửa Inco v.v. và chúng chiếm trên 50% số lò nấu luyện đồng toàn thế giới. Ngoài ra còn có nhiều biến thể của các quy trình nấu luyện, như lò nấu luyện lửa Kivset, Ausmelt (nấu luyện mũi phun nhúng chìm từ đỉnh), Tamano, EAF (lò hồ quang điện) và BF (lò cao).

Vấn đề môi trường và sức khỏe[sửa | sửa mã nguồn]

Nấu luyện có ảnh hưởng nghiêm trọng đến môi trường, liên quan đến sản sinh nước thải, xỉ cũng như làm thoát các kim loại độc hại như đồng, bạc, sắt, coban và selen vào môi trường.[21] Nó cũng làm thoát ra các chất khí như sulfur dioxide, góp phần vào việc tạo ra mưa axit làm chua hóa đất đai và nguồn nước.[22]

Người ta từng báo cáo rằng lao động trong ngành công nghiệp nấu luyện mắc một số bệnh đường hô hấp làm hạn chế khả năng thực hiện nhiều công việc thuộc về chuyên môn nghề nghiệp của họ.[23]

Xem thêm[sửa | sửa mã nguồn]

- Luyện kim

- Hỏa luyện kim

- Thủy luyện kim

- Luyện kim điện

- Biểu đồ Ellingham

- Kỹ thuật chiết tách đồng

- Nấu luyện chì

- Nấu luyện kẽm

- Xỉ tảng

- Cupel hóa

- Sắt rèn

- Gang đúc

- Gang luyện thép

Tham khảo[sửa | sửa mã nguồn]

- ^ “Smelting”. Truy cập ngày 15 tháng 8 năm 2018. Đã bỏ qua tham số không rõ

|encyclopedia=(trợ giúp) - ^ “Malachite: Malachite mineral information and data”. mindat.org. Bản gốc lưu trữ ngày 8 tháng 9 năm 2015. Truy cập ngày 26 tháng 8 năm 2015.

- ^ “Copper Metal from Malachite | Earth Resources”. asminternational.org. Bản gốc lưu trữ ngày 23 tháng 9 năm 2015. Truy cập ngày 26 tháng 8 năm 2015.

- ^ a b “releases/2007/04/070423100437”. sciencedaily.com. Bản gốc lưu trữ ngày 9 tháng 9 năm 2015. Truy cập ngày 26 tháng 8 năm 2015.

- ^ Rich, V. (1994). The International Lead Trade. Woodhead Publishing. tr. 4. ISBN 978-0-85709-994-5.

- ^ “Stone Pages Archaeo News: Ancient metal workshop found in Serbia”. stonepages.com. Bản gốc lưu trữ ngày 24 tháng 9 năm 2015. Truy cập ngày 26 tháng 8 năm 2015.

- ^ “201006274431 | Belovode site in Serbia may have hosted first copper makers”. archaeologydaily.com. Bản gốc lưu trữ ngày 29 tháng 2 năm 2012. Truy cập ngày 26 tháng 8 năm 2015.

- ^ Sagona A. G.; Zimansky P. E. (2009). Ancient Turkey. Routledge. ISBN 9780415481236. Bản gốc lưu trữ ngày 6 tháng 3 năm 2016. Truy cập ngày 26 tháng 8 năm 2015.

- ^ Thornton, C. P.; Lamberg-Karlovsky, C. C.; Liezers, M.; Young, S. M. M. (2002). “On pins and needles: tracing the evolution of copper-based alloying at Tepe Yahya, Iran, via ICP-MS analysis of Common-place items”. Journal of Archaeological Science. 29: 1451–1460. doi:10.1006/jasc.2002.0809.

- ^ Kaufman, Brett (2011). “Metallurgy and Ecological Change in the Ancient Near East”. Backdirt: Annual Review: 86-92.

- ^ Frame L. (2010). “Metallurgical investigations at Godin Tepe, Iran, Part I: The metal finds”. Journal of Archaeological Science. 37: 1700–1715. doi:10.1016/j.jas.2010.01.030.

- ^ Cierny J. & Weisgerber G., 2003. The Bronze Age tin mines in Central Asia, trong Giumlia-Mair A. & Lo Schiavo F. (chủ biên). The Problem of Early Tin. Oxford: Archaeopress, tr. 23–31, ISBN 1-84171-564-6

- ^ Aurélie Cuénod, Peter Bay & A. Mark Pollard, 2015. The ‘Tin problem’ in the prehistoric Near East – Futher insights from a study of chemical datasets on copper alloys from Iran and Mesopotamia.

- ^ Akanuma, Hideo (2008). “The Significance of Early Bronze Age Iron Objects from Kaman-Kalehöyük, Turkey” (PDF). Anatolian Archaeological Studies. Tokyo: Japanese Institute of Anatolian Archaeology. 17: 313–320.

- ^ Souckova-Siegolová, J. (2001). “Treatment and usage of iron in the Hittite empire in the 2nd millennium BC”. Mediterranean Archaeology. 14: 189–93..

- ^ Peter Schmidt & Donald H. Avery (1978). “Complex Iron Smelting and Prehistoric Culture in Tanzania”. Science. 201 (4361): 1085–1089. Bản gốc lưu trữ

|url lưu trữ=cần|ngày lưu trữ=(trợ giúp). - ^ Blakelock, Eleanor, Marcos Martinón-Torres, Harald A. Veldhuijzen & Tim Young, 2009. Slag Inclusions in Iron Objects and the Quest for Provenance: An Experiment and a Case Study. Journal of Archaeological Science 36(8):1745-1757. doi:10.1016/j.jas.2009.03.032

- ^ Barry Golding & Suzanne D. Golding, 2017. Metals, Energy and Sustainability. The Story of Doctor Copper and King Coal. Springer, ISBN 9783319511733, tr. 60.

- ^ Minet Adolphe (1905). The Production of Aluminum and Its Industrial Use. Leonard Waldo (phiên dịch, bổ sung). New York, London: John Wiley and Sons, Chapman & Hall. tr. 244 (Minet speaking) +116 (Héroult speaking). OL 234319W.

- ^ W. G. Davenport (1999). “Copper extraction from the 60s into the 21st century”. Trong G. A. Eltringham; N. L. Piret; M. Sahoo (biên tập). Proceedings of the Copper 99–Cobre 99 International Conference. I—Plenary Lectures/Movement of Copper and Industry Outlook/Copper Applications and Fabrication. Warrendale, Pennsylvania: The Minerals, Metals and Materials Society. tr. 55–79. OCLC 42774618.

- ^ Hutchinson, T. C.; Whitby, L. M. (1974). “Heavy-metal pollution in the Sudbury mining and smelting region of Canada, I. Soil and vegetation contamination by nickel, copper, and other metals”. Environmental Conservation (bằng tiếng Anh). 1 (2): 123–132. doi:10.1017/S0376892900004240. ISSN 1469-4387.

- ^ Likens, Gene E.; Wright, Richard F.; Galloway, James N.; Butler, Thomas J. (1979). “Acid Rain”. Scientific American. 241 (4): 43–51. doi:10.1038/scientificamerican1079-43. JSTOR 24965312.

- ^ Sjöstrand, Torgny (ngày 12 tháng 1 năm 1947). “Changes in the Respiratory Organs of Workmen at an Ore Smelting Works”. Acta Medica Scandinavica (bằng tiếng Anh). 128 (S196): 687–699. doi:10.1111/j.0954-6820.1947.tb14704.x. ISSN 0954-6820.

Thư viện và liên kết ngoài[sửa | sửa mã nguồn]

| Tra nấu luyện trong từ điển mở tiếng Việt Wiktionary |

Tư liệu liên quan tới Nấu luyện tại Wikimedia Commons

Tư liệu liên quan tới Nấu luyện tại Wikimedia Commons- Pleiner R., 2000. Iron in Archaeology. The European Bloomery Smelters, Praha, Archeologický Ústav Av Cr.

- Veldhuijzen H. A., 2005. Technical Ceramics in Early Iron Smelting. The Role of Ceramics in the Early First Millennium Bc Iron Production at Tell Hammeh (Az-Zarqa), Jordan. Trong: Prudêncio I., Dias I. & Waerenborgh J. C. (chủ biên) Understanding People through Their Pottery; Proceedings of the 7th European Meeting on Ancient Ceramics (Emac '03). Lisboa, Instituto Português de Arqueologia (IPA).

- Veldhuijzen H. A. & Rehren Th., 2006. Iron Smelting Slag Formation at Tell Hammeh (Az-Zarqa), Jordan. Trong: Pérez-Arantegui J. (chủ biên) Proceedings of the 34th International Symposium on Archaeometry, Zaragoza, 3–7 tháng 5 năm 2004. Zaragoza, Institución «Fernando el Católico» (C.S.I.C.) Excma. Diputación de Zaragoza.