Sản xuất vi mô 3D

Sản xuất vi mô ba chiều (3D) đề cập đến một kỹ thuật sản xuất liên quan đến việc sắp lớp vật liệu để tạo ra một cấu trúc ba chiều. Những cấu trúc này thường trên thang đo micromet và phổ biến trong các hệ thống vi điện tử và vi cơ điện.

Tạo mẫu nhanh[sửa | sửa mã nguồn]

Giống như tương tự vĩ mô của chúng, vi cấu trúc có thể được tạo ra bằng cách sử dụng các phương pháp tạo mẫu nhanh. Những kỹ thuật này thường liên quan đến sự sắp lớp của một số loại nhựa, với mỗi lớp mỏng hơn nhiều so với sử dụng cho các quy trình thông thường để tạo ra các thành phần có độ phân giải cao hơn. Các lớp trong các quy trình như chế tạo điện hóa có thể mỏng đến 5 đến 10 µm.[1] Việc tạo ra các cấu trúc vi mô tương tự như các kỹ thuật sản xuất đắp dần thông thường trong đó một mô hình thiết kế được hỗ trợ bởi máy tính được cắt thành một số các lớp hai chiều thích hợp để tạo ra một đường chạy dao. Đường chạy dao này sau đó được thực hiện bởi một hệ thống cơ khí để tạo ra hình dạng mong muốn.

Một ứng dụng phổ biến là in li-tô lập thể (SLA), trong đó bao gồm việc sử dụng một tia cực tím hoặc tia laser trên bề mặt để tạo ra một lớp, sau đó được hạ xuống một bể để một lớp mới có thể được hình thành trên mặt trên. Một phương pháp thường được sử dụng khác là mô hình hóa lắng đọng nóng chảy (FDM), trong đó một đầu di chuyển tạo ra một lớp bằng cách làm nóng vật liệu mô hình (thường là một polyme) và ép vật liệu nóng chảy lên bề mặt. Các phương pháp khác như thiêu kết laser chọn lọc (SLS) cũng được sử dụng trong sản xuất đắp dần vi cấu trúc 3D.[1]

Sản xuất vi mô bằng laser 3D[sửa | sửa mã nguồn]

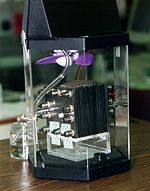

Các kỹ thuật dựa trên laser là phương pháp phổ biến nhất để sản xuất vi cấu trúc. Các kỹ thuật điển hình liên quan đến việc sử dụng laser để cộng hoặc trừ vật liệu từ một mẫu dạng khối. Các ứng dụng gần đây của laser liên quan đến việc sử dụng các xung laser siêu ngắn tập trung vào một khu vực nhỏ để tạo ra một mô hình được xếp lớp để tạo ra một cấu trúc. Việc sử dụng laser theo cách như vậy được gọi là ghi trực tiếp bằng laser (LDW). Các yếu tố cơ học vi mô như động cơ vi mô, bơm vi mô và các thiết bị vi lỏng khác có thể được tạo ra bằng cách sử dụng các mô hình viết trực tiếp. Ngoài các quy trình cộng và trừ, LDW cho phép sửa đổi các đặc tính của vật liệu. Các cơ chế cho phép các sửa đổi này bao gồm quá trình thiêu kết, in li-tô lập thể vi mô và các quy trình đa kênh. Chúng sử dụng một loạt các xung laser để cung cấp một lượng năng lượng chính xác để tạo ra một sự thay đổi vật lý hoặc hóa học có thể dẫn đến ủ và cấu trúc bề mặt của vật liệu.[2]

In li-tô lập thể vi mô[sửa | sửa mã nguồn]

In li-tô lập thể vi mô là một kỹ thuật phổ biến dựa trên các nguyên tắc của in li-tô lập thể. Các bộ phận 3D được chế tạo bằng cách liên tục phân lớp nhựa có khả năng trùng hợp bằng quang học và hóa rắn dưới tia laser cực tím. Các hệ thống trước đó sử dụng kỹ thuật này sử dụng nguyên tắc quét trong đó chùm ánh sáng tập trung được cố định vào một vị trí và giai đoạn dịch chuyển sang chế tạo từng vector lớp theo vectơ. Một sự thay thế nhanh hơn liên quan đến việc sử dụng một nguyên tắc chiếu trong đó hình ảnh được chiếu lên bề mặt của nhựa sao cho việc chiếu xạ một lớp được thực hiện chỉ trong một bước. Các kết quả có độ phân giải cao cho phép chế tạo các hình dạng phức tạp mà nếu không sẽ khó sản xuất ở những vảy nhỏ như vậy.[1]

In li-tô đa photon[sửa | sửa mã nguồn]

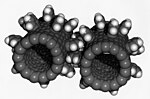

Phép in li-tô đa photon có thể được sử dụng cho các cấu trúc in 3D với độ phân giải nhỏ hơn micromet. Quá trình này sử dụng tiêu điểm của laser để trùng hợp bằng quang học nhựa hoặc thủy tinh tại một điểm cụ thể. Bằng cách di chuyển tiêu điểm xung quanh trong không gian ba chiều và củng cố môi trường ở các điểm khác nhau, hình dạng mong muốn có thể được xây dựng. Hiện tại có giới hạn cho việc giải quyết các tính năng trong hình học được xây dựng thông qua phương pháp này. Các giới hạn liên quan đến môi trường mà hình học đang được xây dựng từ cũng như độ chính xác của tiêu điểm của laser.[2]

Các quy trình đắp dần khác[sửa | sửa mã nguồn]

Các quá trình bồi đắp liên quan đến việc sắp lớp vật liệu theo một mô hình nhất định. Chúng bao gồm lắng đọng hơi hóa học bằng laser (LCVD), sử dụng tiền chất hữu cơ để viết các mẫu trên cấu trúc hoặc vật liệu rời. Ứng dụng này có thể được tìm thấy trong lĩnh vực điện tử, đặc biệt là trong việc sửa chữa mảng transistor cho màn hình. Một quá trình phụ gia khác là chuyển tiếp chuyển tiếp laser (LIFT), sử dụng laser xung nhằm vào bề mặt được phủ để chuyển vật liệu theo hướng của dòng laser.[1] LIFT đã được sử dụng để sản xuất vật liệu, polyme truyền nhiệt điện, và đã được sử dụng để in dây đồng.[3]

Với in ti-tô UV nghiêng / xoay[sửa | sửa mã nguồn]

Tập trung vào vi cấu trúc 3D hiện nay, nó đã được tập trung vào rất nhiều hệ thống vi mô như hệ thống điện tử, cơ học, vi quang và phân tích. Và khi công nghệ này đang phát triển, chúng tôi thấy rằng các công nghệ gia công vi mô truyền thống và thông thường như vi xử lý bề mặt, vi xử lý số lượng lớn và quy trình GIGA không đủ để chế tạo hoặc sản xuất các cấu trúc vi mô 3D xiên và cong.[4]

Chế tạo[sửa | sửa mã nguồn]

Các thiết lập cơ bản của tiếp xúc với tia UV xiên có nguồn UV thông thường, một giai đoạn tiếp xúc, và một giai đoạn nghiêng. Thêm vào đó, chúng tôi đặt một mặt nạ và một chất nền tráng phủ một lớp cản quang giữa các tấm trên và dưới của tầng tiếp xúc, và nó được cố định bằng cách đẩy tấm dưới lên bằng vít. Sau đó, chúng ta có thể phơi bày chất cản quang bằng tia UV xiên.

Một ví dụ về quá trình chế tạo: Su-8 là một chất cản quang, được sử dụng trong phương pháp chế tạo vi mô 3D mới lạ với in litô UV nghiêng / xoay. Trong quá trình này, chúng tôi phủ SU-8 50 trên một tấm bán dẫn silic có độ dày khoảng 100ųm. Sau đó, nung mềm chất cản trên một đĩa nóng 65 °C trong 10 phút và trên một tấm 95 °C trong 30 phút. Nó được liên lạc với một màng che quang bằng cách sử dụng các bước tiếp xúc. Bước này, được dựa vào bước nghiêng và chất cản được tiếp xúc với tia cực tím. Định mức UV 365 nm là 500mJ / cm². Sau khi tiếp xúc, điện trở được phơi ra sau khi nung trên đĩa nóng 65 °C trong 3 phút và trên một tấm 95 °C trong 10 phút. Cuối cùng, điện trở được phát triển trong SU-8 trong khoảng 10 đến 15 phút ở nhiệt độ phòng với kích động nhẹ và sau đó được tráng bằng cồn isopropyl. Bên cạnh đó, có thể có rất nhiều thủ tục khác. Ví dụ, in li-tô tia cực tím nghiêng, in li-tô tia cực tím và xoay và in thạch bản sử dụng tia UV phản xạ.

Khi dấu vết của sự cố UV với một góc bên phải là trên một đường thẳng, do đó, các mẫu của một mặt mạ cản quang được sao lại để chống lại. Khi nói về các quy trình phơi nhiễm tia cực tím nghiêng, tia cực tím bị khúc xạ và phản xạ, điều này làm cho nó có thể chế tạo được nhiều cấu trúc 3D. Các vi cấu trúc được chế tạo bằng công nghệ chế tạo vi mô 3D có thể được liên kết trực tiếp với nhiều hệ thống vi mô. Ngoài ra, nó có thể được sử dụng làm khuôn mẫu cho mạ điện. Kết quả là, các công nghệ này có thể được áp dụng cho nhiều lĩnh vực như bộ lọc, máy trộn, máy bay phản lực, các kênh micro, bảng điều khiển ánh sáng của màn hình LCD và hơn thế nữa.

Vật liệu tự gấp[sửa | sửa mã nguồn]

Thiết kế vi cấu trúc 3D phức tạp có thể là nhiệm vụ đầy thách thức đối với việc phát triển các vật liệu mới cho quang học, công nghệ sinh học và các thiết bị điện tử vi mô/ nano. Vật liệu 3D có thể được chế tạo bằng nhiều phương pháp như in li-tô quang học hai photon, in li-tô giao thoa và tạo khuôn. Nhưng cấu trúc 3D thực nghiệm bằng cách sử dụng các kỹ thuật này là rất phức tạp. Điều này có thể hạn chế khả năng ứng dụng rộng rãi và mở rộng của chúng.

Thiên nhiên cung cấp một số lượng lớn các ý tưởng cho việc thiết kế các vật liệu mới lạ với các đặc tính vượt trội. Tự lắp ráp và tự tổ chức là nguyên tắc chính của việc hình thành cấu trúc trong tự nhiên thu hút sự quan tâm đáng kể như các khái niệm đầy hứa hẹn cho việc thiết kế các vật liệu thông minh.

Hydrogels đáp ứng kích thích bắt chước hành vi nở/ co lại của tế bào thực vật và tạo ra hành vi vĩ mô phản ứng với sự thay đổi nhỏ về điều kiện môi trường. Chủ yếu, sự đồng nhất hoặc co giãn theo mọi hướng có thể dẫn đến thay đổi các điều kiện. Ngoài ra, việc mở rộng và co rút không đồng nhất có thể dẫn đến hành vi phức tạp hơn như uốn, xoắn và gấp và chúng có thể xảy ra với các độ lớn khác nhau theo các hướng khác nhau. Việc sử dụng các hiện tượng này cho việc thiết kế các vật liệu có cấu trúc có thể rất hấp dẫn vì chúng cho phép chế tạo đơn giản, không có khuôn mẫu các mẫu 2D và 3D lặp đi lặp lại rất phức tạp. Tuy nhiên, chúng không thể được chuẩn bị bằng cách sử dụng các phương pháp chế tạo tinh vi như in li-tô quang học hai photon và nhiễu xạ như đã đề cập trước đây. Có một lợi thế của phương pháp tự gấp, là khả năng chế tạo nhanh, có thể đảo ngược và tái tạo các vật thể rỗng 3D với các đặc tính hóa học và hình thái hóa học được kiểm soát của cả bên ngoài và bên trong.

Một ứng dụng thí nghiệm của vật liệu tự gấp là mì ống phẳng nhưng nếp gấp thành hình dạng mong muốn khi tiếp xúc với nước sôi.[5]

Triển vọng[sửa | sửa mã nguồn]

Một yếu tố hạn chế khả năng ứng dụng rộng rãi của màng polyme tự gấp là chi phí sản xuất. Trên thực tế, polymer có thể được lắng đọng bằng cách quay và nhúng lớp phủ ở điều kiện môi trường xung quanh, chế tạo màng polyme tự gấp rẻ hơn đáng kể so với chế tạo các chất vô cơ, được tạo ra bằng cách lắng đọng chân không. Nói cách khác, không có phương pháp nào là sản xuất các màng polyme tự gấp và quy mô lớn, hạn chế đáng kể ứng dụng của chúng.

Để giải quyết những vấn đề này, các nhà nghiên cứu trong tương lai sẽ tập trung vào việc điều tra sâu hơn về việc gấp để cho phép thiết kế các cấu trúc 3D phức tạp chỉ sử dụng các hình dạng 2D. Mặt khác, tìm kiếm một cách thức sản xuất với số lượng lớn các loại màng tự gấp có thể rất hữu ích.[6]

Tham khảo[sửa | sửa mã nguồn]

- ^ a b c d Baldacchini, Tommasso biên tập (2016). Three-Dimensional Microfabrication Using Two-Photon Polymerization: Fundamentals, Technology, and Applications. Elsevier. ISBN 978-0-323-35321-2.

- ^ a b Misawa, Hiroaki biên tập (2006). 3D Laser Microfabrication: Principles and Applications. Germany: Wiley. ISBN 978-3-527-31055-5.

- ^ Grant-Jacob, James A.; Mills, Benjamin; Feinaeugle, Matthias; Sones, Collin L.; Oosterhuis, Gerrit; Hoppenbrouwers, Marc B.; Eason, Robert W. (ngày 1 tháng 6 năm 2013). “Micron-scale copper wires printed using femtosecond laser-induced forward transfer with automated donor replenishment”. Optical Materials Express (bằng tiếng Anh). 3 (6): 747–754. doi:10.1364/OME.3.000747. ISSN 2159-3930.

- ^ Han, Manhee (2004). Sensors and Actuators A: Physical.

- ^ MIT researchers develop a shape-shifting pasta

- ^ Ionov, Leonid (2013). Polymer Reviews, 2013, Vol.53(1). Germany: Taylor & Francis Group. tr. 92–107.