Đông cứng bề mặt rắn

Đông cứng bề mặt rắn (SGC) là một công nghệ sản xuất bồi đắp dựa trên polyme cảm quang (hay in 3D)[1] được sử dụng để sản xuất các mô hình, nguyên mẫu, mẫu và các bộ phận sản xuất, trong đó việc sản xuất hình học lớp được thực hiện bằng đèn UV công suất cao thông qua mặt nạ. Cơ sở đông đặc bề mặt rắn là sự tiếp xúc của mỗi lớp của mô hình bằng đèn thông qua mặt nạ, thời gian xử lý để tạo lớp là độc lập với độ phức tạp của lớp.[2] SGC được phát triển và thương mại hóa bởi Cubital Ltd. Israel vào năm 1986[3] với tên thay thế của Solider System. Phương pháp này cung cấp độ chính xác tốt và tốc độ chế tạo rất cao nhưng nó phải chịu chi phí sở hữu và vận hành cao do sự phức tạp của hệ thống. Điều này dẫn đến thị trường chấp nhận kém. Trong khi công ty vẫn tồn tại, các hệ thống không còn được bán nữa. Tuy nhiên, nó vẫn là một ví dụ thú vị về nhiều công nghệ khác với công nghệ in li-tô lập thể, quá trình tạo mẫu nhanh được sử dụng trước đó cũng sử dụng các vật liệu polyme cảm quang.[4] Mặc dù Objet Geometries Ltd. của Israel vẫn giữ quyền sở hữu trí tuệ của quá trình này sau khi đóng cửa Cubital Ltd. năm 2002,[2] công nghệ này không còn được sản xuất nữa.

Công nghệ[sửa | sửa mã nguồn]

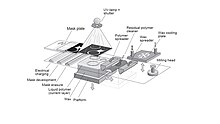

Đông cứng bề mặt rắn sử dụng quá trình làm cứng các polyme cảm quang chung bằng cách chiếu sáng toàn bộ và làm cứng toàn bộ bề mặt, sử dụng mặt nạ được chuẩn bị đặc biệt.[5] Trong quy trình SGC, mỗi lớp của nguyên mẫu được đông cứng bằng cách phơi sáng với đèn cực tím (UV) thay vì quét bằng laser. Vì vậy, mỗi phần trong một lớp được xử lý đồng thời và không yêu cầu bất kỳ quá trình hậu xử lý nào. Quá trình này gồm có các bước sau.[6]

- Mặt cắt ngang của mỗi lớp lát cắt được tính toán dựa trên mô hình hình học của chi tiết và độ dày lớp mong muốn.

- Mặt nạ quang học được tạo ra phù hợp với từng mặt cắt ngang.

- Sau khi san lấp mặt bằng, nền tảng được phủ một lớp mỏng chất lỏng photopolymer.

- Mặt nạ tương ứng với lớp hiện tại được đặt trên bề mặt của nhựa lỏng và nhựa được tiếp xúc với đèn UV công suất cao.

- Chất lỏng còn lại được lấy ra khỏi phôi bằng máy gạt khí động học.

- Một lớp sáp nóng chảy được trải rộng trên phôi để lấp đầy khoảng trống. Sáp sau đó được đông đặc bằng cách áp dụng một tấm lạnh cho nó.

- Bề mặt lớp được cắt thành độ dày mong muốn bằng đĩa phay.

- Phôi gia công hiện tại được phủ một lớp polyme lỏng và bước 4 đến 7 được lặp lại cho mỗi lớp trên cùng cho đến khi lớp trên cùng được xử lý.

- Sáp được nấu chảy sau khi hoàn thành chi tiết.

Ưu nhược điểm[sửa | sửa mã nguồn]

Ưu điểm chính của hệ thống đông cứng bề mặt rắn là nó không yêu cầu cấu trúc hỗ trợ vì sáp được sử dụng để lấp đầy các khoảng trống.[7] Mô hình được sản xuất bởi quy trình SGC tương đối chính xác theo hướng Z vì lớp được phay sau mỗi quá trình phơi sáng.[2] Mặc dù nó cung cấp độ chính xác tốt cùng với thông lượng cao, nó tạo ra quá nhiều chất thải và chi phí hoạt động của nó là tương đối cao do sự phức tạp của hệ thống.[8]

Tham khảo[sửa | sửa mã nguồn]

- ^ “The engineer: The rise of additive manufacturing(n.d.). Truy cập from”. Bản gốc lưu trữ ngày 19 tháng 9 năm 2015. Truy cập ngày 29 tháng 7 năm 2018.

- ^ a b c Gebhardt, I.A.(2003). Rapid Prototyping: Industrial Rapid Prototyping System: Prototyper: Solid Ground Curing – Cubital. (pp. 105-109)

- ^ Solid Ground Curing(n.d.). Truy cập from

- ^ Castle Island Co.. (2002, June 22). Solid Ground Curing. Truy cập from Lưu trữ 2004-10-30 tại Wayback Machine

- ^ “Rapid Prototyping: Rapid Ground Curing(n.d.). Truy cập from”. Bản gốc lưu trữ ngày 16 tháng 10 năm 2013. Truy cập ngày 29 tháng 7 năm 2018.

- ^ Lee, K.W. (1999). Principles of CAD/CAM/CAE Systems: Rapid Prototyping and Manufacturing: Solid Ground Curing (pp. 383-384).

- ^ Dolenc, A.(1994).An Overview Of Rapid Prototyping Technologies In Manufacturing:Solid Ground Curing. (p. 8)

- ^ Rapid Ground Curing: An Introduction(n.d.). Truy cập from